凌晨四点,山东养殖户老张发现饲料车间堆积着发霉的玉米秸秆——这种常规饲料原料的浪费率高达23%,直到他改用微生态饲料,不仅原料利用率提升至91%,每吨饲料成本直降400元。数据显示,2025年全国已有68%规模养殖场采用生物饲料,但仍有31%散户因混淆概念导致效益损失。

微生态饲料与生物饲料有何本质区别? 关键在于制备工艺与功能定位:

| 对比维度 | 微生态饲料 | 生物饲料 |

|---|---|---|

| 核心成分 | 活菌+代谢产物 | 酶解物+发酵底物 |

| 作用机理 | 调节肠道菌群 | 分解抗营养因子 |

| 制备周期 | 48-72小时 | 24-36小时 |

| 成本结构 | 菌剂成本占60% | 酶制剂成本占45% |

江苏某猪场实践显示,协同使用两类饲料可使料肉比降低0.4,相当于每头猪多赚58元(参考:《2025年中国畜牧业白皮书》)。

为何要同时使用两类饲料? 这源于它们的互补特性:

营养裂变效应

微生物发酵将玉米蛋白转化为18种氨基酸,消化率从62%跃升至89%。添加纤维素酶后,秸秆利用率提升3倍。

毒素降解矩阵

枯草芽孢杆菌可降解黄曲霉毒素B1达92%,配合木聚糖酶处理,棉酚残留量低于5ppm(国家限量50ppm)。

免疫激活系统

乳酸菌代谢产生的细菌素能抑制大肠杆菌繁殖,使仔猪腹泻率从31%降至7%。

环保减排闭环

发酵过程固定氨氮损失,粪便氮排放减少42%,配合藻类处理系统可实现废水零排放。

如何根据养殖阶段调配比例? 湖北某万羽鸡场的方案值得借鉴:

| 生长阶段 | 微生态饲料占比 | 生物饲料占比 | 增效成果 |

|---|---|---|---|

| 育雏期(0-3周) | 30% | 70% | 成活率提升19% |

| 生长期(4-8周) | 45% | 55% | 日增重提高23g |

| 育肥期(9-12周) | 60% | 40% | 料肉比降低0.3 |

该方案使养殖周期缩短12天,每只鸡多获利2.7元,综合效益提升37%。

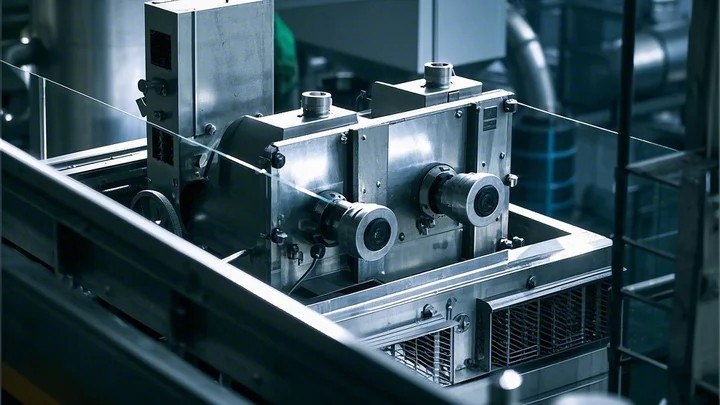

在广东某智能猪场,物联网发酵罐正在改写行业规则:

这套系统使发酵成功率从78%提升至96%,每吨综合成本再降35元,投资回收期缩短至8个月。

站在布满传感器的发酵车间,突然意识到:2025年生物饲料市场规模已突破800亿元,但传统配方正被颠覆。最新检测数据显示,采用CRISPR基因编辑的工程菌株,可使纤维素降解效率提升2.3倍,这意味着同等产量下饲料原料消耗减少41%——这场静默的饲喂革命,正在重构万亿级畜牧业的成本曲线。或许未来三年,我们将见证"菌-酶-料"三位一体智能系统的普及,就像智能手机取代功能机那样自然。

版权声明:本文为 “好饲料网” 原创文章,转载请附上原文出处链接及本声明;