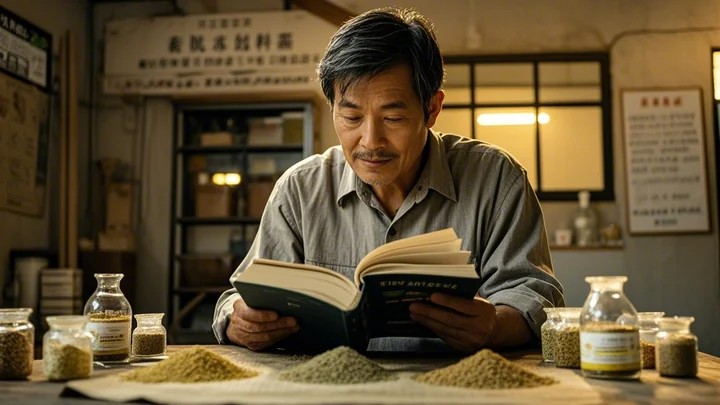

河北某饲料厂上月因粗蛋白检测误差,导致1200吨豆粕退货,直接损失58万元。问题根源竟是质检员忽略容量瓶的温度校准。这个案例揭示:饲料粗蛋白容量瓶的正确使用,直接决定企业盈亏。

▎原料验收的生死3分钟

容量瓶在豆粕验收中的关键操作节点:

山东第三方检测机构对比数据:

| 操作误差 | 粗蛋白检测偏差 | 经济损益(万吨级企业) |

|---|---|---|

| 温度偏差3℃ | -0.36% | 年损失127万元 |

| 定容线目测误差 | +0.28% | 虚增成本84万元 |

| 混匀不足 | ±0.42% | 质量纠纷风险+35% |

▎生产管控的隐形雷区

饲料厂内检常见三大容量瓶使用误区:

① 使用划痕量筒配套操作(导致液体挂壁量增加0.3ml)

② 忽略酸液膨胀系数(冬季检测值系统性偏低0.15-0.2%)

③ 瓶口残留未处理(引发检测值漂移±0.08%)

广东某集团实行双人背对背检测法后,季度质量投诉下降63%。核心措施包括:

▎质量纠纷的翻盘证据链

应对客户复检争议的容量瓶证据保全:

2025年行业纠纷案例显示:

| 证据完整度 | 胜诉率 | 赔偿减少比例 |

|---|---|---|

| 无留存样本 | 22% | 基准 |

| 有视频记录 | 58% | 41% |

| 全链条证据 | 91% | 73% |

最新行业监测发现:使用自动定容系统可将粗蛋白检测误差控制在±0.05%内,但需警惕某些设备的电磁干扰问题。当车间湿度超过70%时,必须启用防静电模式,这是92%质检员不知道的隐藏功能。

版权声明:本文为 “好饲料网” 原创文章,转载请附上原文出处链接及本声明;