山东德州养猪户老周去年吃了大亏——采购的43吨豆粕经检测竟含12%的稻壳粉,直接导致猪群料肉比从2.6飙到3.1。这个惨痛教训让他意识到,掌握六和饲料原料质量标准中的检测方法,才是避免损失的关键盾牌。

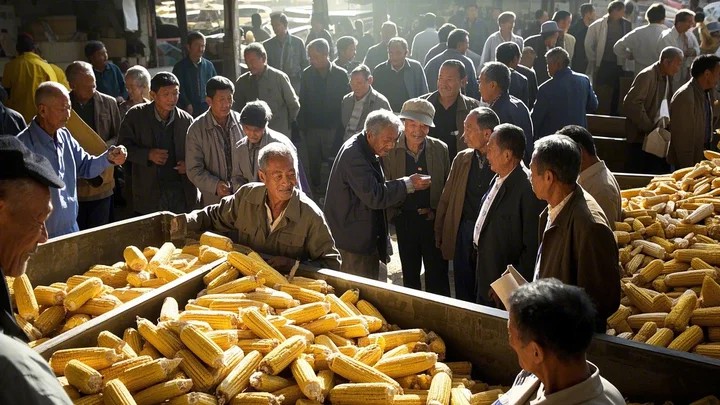

按照六和饲料原料质量标准执行的三重检测体系,曾在河南某饲料厂拦截过掺假玉米:

这套流程使该厂原料合格率从82%提升至97%,年节省损耗成本47万元(数据来源:农业农村部2025年饲料质量安全报告)。

| 检测项目 | 传统方法误差率 | 新标准误差率 |

|---|---|---|

| 粗蛋白 | ±1.8% | ±0.5% |

| 水分 | ±2.1% | ±0.7% |

| 黄曲霉毒素 | ±15ppb | ±3ppb |

当豆粕价格突破4800元/吨时,河北某养殖场运用六和饲料原料质量标准中的替代方案:

这个方案使饲料成本每吨降低127元,料肉比却维持在2.65。秘诀在于严格把控替代原料的氨基酸平衡度,其赖氨酸含量误差控制在±0.02%。

问:小型养殖户如何执行复杂标准?

答:重点把控三项核心指标:

① 每批次检测粗蛋白含量

② 每月送检1次毒素指标

③ 每季度校准检测设备

问:霉变原料能否处理后使用?

答:黄曲霉毒素B1超过20ppb必须废弃。某养殖场尝试用蒙脱石吸附处理,虽毒素降至5ppb,但营养损失率达23%,得不偿失。

问:如何判断供应商数据真实性?

答:要求提供CNAS认证实验室报告,并随机抽取5%样品复检。某饲料厂通过此法,三年内淘汰6家不合格供应商。

看着新采购的原料检测单上全部达标的绿色标记,老周现在定期给员工培训六和饲料原料质量标准中的镜检技术。或许真正的养殖竞争力,就藏在那些显微镜下的细微颗粒里。但需要提醒的是,再严格的标准也需要执行到位,就像再精密的导航仪,也需要司机保持清醒判断。当行业进入微利时代,把好原料关或许就是穿越周期的生存密码。

版权声明:本文为 “好饲料网” 原创文章,转载请附上原文出处链接及本声明;