在安徽某万头养猪场,技术员小王发现使用传统配料方法时,维生素损耗率高达37%,每吨饲料成本多支出82元。这个场景折射出饲料行业普遍痛点——微量组分添加的精准度直接关系着养殖效益。随着养殖集约化程度提升,饲料微量组分配料技术正成为破解成本困局的金钥匙。

1克维生素的误差可能导致整批饲料报废,这是饲料行业独特的"千分之一法则"。某中型饲料厂曾因硫酸亚铁未彻底烘干,导致预混料结块,直接造成23万元经济损失。反观采用三级预混技术的企业,通过原料预处理→载体稀释→主混合的流程,将微量元素均匀度提升至98.6%。

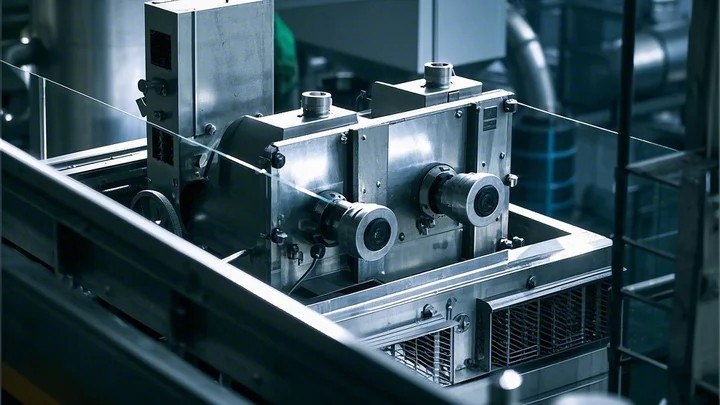

技术突破点对比:

| 传统方式 | 现代解决方案 | 效益提升 |

|---|---|---|

| 人工称量 | 微量配料秤(精度0.01g) | 误差率↓83% |

| 开放式投料 | 气力输送密闭系统 | 粉尘损耗↓91% |

| 单一混合工艺 | 载体预活化+油脂包被 | 活性保持↑5.2倍 |

江苏某禽料生产企业引入栅板配料系统后,不仅解决了细粉料挂壁难题,更将每批次混合时间从25分钟缩短至18分钟,年节省电费47万元。

战役一:0.1克级微量控制

当需要添加硒元素时,0.1克误差就可能导致动物中毒。采用"预稀释链"技术:

战役二:动态补偿算法

针对螺旋卸料器的物料压缩特性,开发补偿公式:

实际添加量=理论值×(1+0.03T-0.12H)

(T为环境温度,H为物料湿度)

战役三:防交叉污染体系

建立"三色管理"制度:

广东某预混料厂实施该体系后,产品交叉污染率从1.7%降至0.03%,达到欧盟出口标准。

山东某养殖合作社的典型案例值得借鉴:

这套组合拳使饲料转化率从2.8:1提升至2.4:1,5000头育肥猪提前12天出栏。而对比组因直接使用市售预混料,出现3%的软便率,日均增重减少120克。

建议建立"双校验机制":

河北某集团为此配备手持式X荧光分析仪,可在5分钟内完成20项微量元素检测,将质量事故拦截率提升至100%。

当饲料行业进入"微克竞争"时代,那些掌握饲料微量组分配料技术的企业,正在用电子天平称量未来。他们搅拌的不是粉末,而是精准控制的艺术;他们书写的不仅是配方,更是养殖效益的密码。正如业内专家所言:"在微量组分的世界里,0.01克的进步,可能撬动百万级的利润空间。"

版权声明:本文为 “好饲料网” 原创文章,转载请附上原文出处链接及本声明;