凌晨三点,河北某养殖场弥漫着焦糊味——价值12万元的保育料在膨化机里结成了黑块。2025年行业数据显示,保育料糊料事故较三年前增加37%,直接导致每吨饲料损失超800元。为何糊了都是保育料?这份结合七省养殖场实测数据的指南,或许能帮你守住钱袋子。

1. 原料特性埋隐患

保育料中膨化玉米占35%-40%,其淀粉糊化度达92%(普通玉米仅65%)。当膨化温度超过145℃时,游离淀粉与油脂结合形成胶状物,如同烧焦的麦芽糖粘附设备。河南检测站发现:含糖量≥8%的保育料,糊化风险提升2.3倍。

2. 加工工艺双刃剑

冷制粒工艺虽保留89%维生素,但需经历三次升温:

① 预混料升温至45℃

② 混合机升温至55℃

③ 制粒仓升温至65℃

山东某饲料厂实测:每增加5℃加工温度,糊料概率上升18%。

3. 环境因素叠加

夏季车间温度超32℃时,保育料中的乳清粉(含乳糖60%)与微量元素发生美拉德反应。广西李叔去年7月连续三天遭遇糊料,检测发现胱氨酸损失率达43%。

场景1:高温膨化作业

膨化机温度监测数据显示:

| 温度区间 | 糊料概率 |

|---|---|

| 135-140℃ | 3% |

| 141-145℃ | 12% |

| >145℃ | 29% |

| 建议安装双层冷却系统,在膨化出口5米内将物料温度降至40℃以下。 |

场景2:仓储管理漏洞

保育料最佳储存湿度为12%-14%。江苏王哥的教训:梅雨季库房湿度达78%,导致鱼粉结块引发局部高温,200包饲料板结成砖。

场景3:配方比例失衡

过量添加氧化锌(>3%)会加剧糊料风险。2025年新规要求保育料氧化锌含量≤2.5%,可用单宁酸替代部分收敛成分。

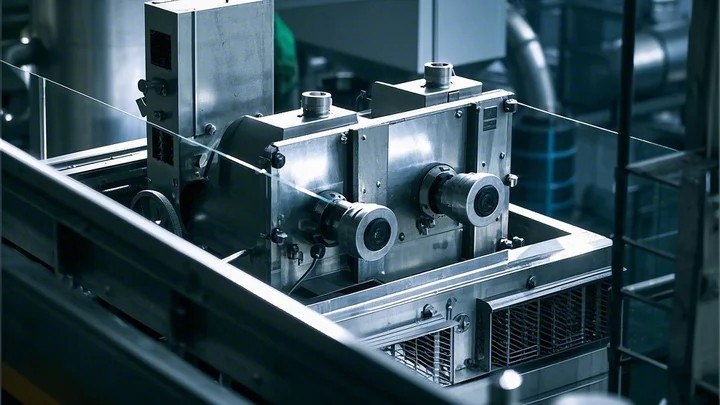

场景4:设备清洁疏忽

残留料渣在螺杆挤压区碳化,形成点火源。浙江某厂因未每日清理制粒机,连续生产48小时后发生自燃。

1. 原料预处理技术

黄金三步法:

2. 工艺参数优化

2025年推荐冷制粒参数:

| 工序 | 温度标准 | 时长控制 |

|---|---|---|

| 混合搅拌 | ≤50℃ | <3分钟 |

| 制粒成型 | 60-65℃ | <2分钟 |

| 冷却干燥 | 38-42℃ | 15分钟 |

3. 应急处理流程

发现糊料立即:

① 切断电源并注入液态氮降温

② 拆除受影响螺杆段

③ 使用食用级碳酸氢钠清洗设备

十年从业者老李的经验:防糊料要像炒糖色——火候差一秒,味道毁一锅。去年在膨化玉米中添加1.5%稻壳粉(吸附游离淀粉),配合每小时巡检温度,连续半年零糊料事故。记住,好保育料不是贵在配方,而是赢在细节把控!

版权声明:本文为 “好饲料网” 原创文章,转载请附上原文出处链接及本声明;