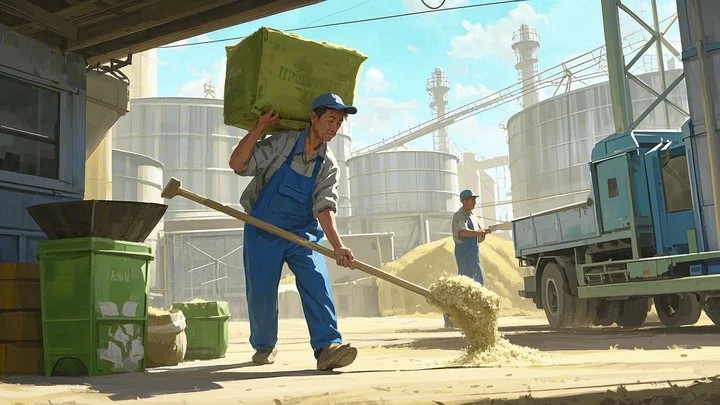

各位老铁们,大家好,今天由我来为大家分享饲料机怎么样调整,以及饲料颗粒机怎么使用的相关问题知识,希望对大家有所帮助。如果可以帮助到大家,还望关注收藏下本站,您的支持是我们最大的动力,谢谢大家了哈,下面我们开始吧!

本文目录

操作准备:饲料颗粒机在每次操作前都需要检查机器零件和电路。检查余料:开机运作少量加入物料,排出上一次未出净的余料。均匀上料:用螺旋上料机匀速放入物料,提高工作效率。注意事项:每运作8-9小时需要暂停休息。

饲料颗粒机的使用方法 1、操作准备

饲料颗粒机在每次操作前,需要注入合适的齿轮油,确认发动机能否正确启动,检查机器的线路,保证使用时用电安全,并且仔细检查连接部分螺丝松紧度。

2、检查余料

饲料颗粒机上料前,要打开机器运转1-2分钟,正常运作后少量加入湿度为13%的物料,等待机器内上一次操作未排出的余料完全出净,另外颗粒机第一次使用时需要磨合机器。

3、均匀上料

饲料颗粒机作业上料时,人工筛选清除物料中的坚硬杂质物,比如石子、铁块等,以免其损坏机器,而且可以用螺旋上料机匀速放入物料,不仅能提高工作效率,也可以保证机器运行正常。

4、注意事项

饲料颗粒机每运作8-9小时就必须暂停休息30-40分钟,并滴入2-3滴机油润滑齿轮,而且上料时不能过快过多,也不能过少过慢,若上料快会出现机器闷机,但上料慢则机器会空机运行,损害零件。

调试饲料颗粒机的步骤十分重要。 需要熟悉生产线的工艺流程,明确每个设备的功能,确保每个环节都清晰明了。

在开始调试前,对每个设备进行详细检查,尤其是与制粒机模孔匹配的粉碎机,要求原料粒度适中,具体标准如下:

大于3.35mm的颗粒占比≤1%

大于2.0mm的颗粒占比≤5%

1.0mm以上颗粒占比约20%

0.5mm以上颗粒占比约30%

小于0.25mm的颗粒不得低于20%

0.25mm以上的颗粒占比约24%

调试前务必清理仓内杂物,如石块和焊渣,保证设备清洁无碍。

蒸汽管道系统的检查同样关键,确保减压功能和疏水功能良好,以保证颗粒干燥和调质蒸汽压力在0.058-0.4MPa范围内。

调试时需调整压辊与环模之间的间距,保持在0.1~0.4MM,避免过度摩擦。喂料量应逐渐增加,电机电流保持在额定值的85~95%。

如果遇到轴向或径向裂纹、粉化率高和产量偏低等问题,可能是调质温度不足或切刀钝化,需要提升调质温度和检查切刀位置。颗粒表面不光滑可能源于环模压缩不足,需增大压缩比;而表面过硬可能是因为压缩比过大,应适当减小。

水分偏高和堵机现象可能是减压阀或疏水阀问题,调整到0.1-0.4MPa压力并确保疏水功能正常。同时,适当提高调质温度有助于提高物料熟化度。

颗粒长度不一致时,调整切刀距离或分料偏转刮片位置。如果两电机电流差异大,需调整皮带张紧度保持一致。

菜籽饼是油菜籽榨油后的副产品物,菜籽饼中的粗蛋白含量大约为30~40%左右,如果将其废弃掉就太浪费了,但如果直接利用或是将其当做饲料来喂猪也存在一定的危险性,因为菜籽饼中含有硫代葡萄糖苷、植酸、单宁、芥子碱、皂素等毒性物质以及抗营养因子,因此不能将其直接作为饲料来喂猪。目前最简单易行的方法就是用金宝贝饲料发酵剂将其脱毒发酵成安全饲料。将菜籽饼用金宝贝饲料发酵剂除毒脱毒发酵饲料的操作方法如下:

剔除霉烂变质的原料,并将菜籽饼切碎或粉碎,菜籽饼蛋白质型饲料不宜单独发酵,应添加部分玉米粉、麦麸等能量饲料共同发酵;再将金宝贝饲料发酵剂(千分之二)用玉米粉、麦麸等稀释后再全部撒入到粉碎的菜籽饼中,要确保物料混匀;然后再加水拌匀,物料含水量控制在65%左右,判断办法:手抓一把物料能成团,指缝见水不滴水,落地即散为宜,水多不易升温,水少难发酵;加水拌匀后随即装入缸、筒、池、塑料袋等能密封的容器中,物料应完全密封但不能压紧,当使用密封性不严的容器发酵时,外面应加套可扎紧密封的塑料袋,注意密封过程中不能拆开翻倒,在自然气温下密封发酵2~3天,等有酒香气或泥土味时表明发酵完成,即可饲喂。

经用户多年实践证明,菜籽饼用金宝贝饲料发酵剂发酵后,可完全除毒脱毒辣,还大大提高了菜籽饼的营养水平和消化利用率,而且口感好,营养高,猪很爱吃,从而节省饲料成本。但发酵饲料不能完全替代全价料,最多只能代替50%。

饲料机械的高效使用需结合设备特性与操作规范,以下从设备选型、参数调节、操作优化及维护保养四个方面总结关键技巧:

一、选择合适的模板孔径核心原则:模板孔径直接影响产量与颗粒质量。孔径过小会导致出料不均匀、产量降低;孔径过大则可能影响颗粒密度与成型效果。操作建议:购买前详细咨询技术人员,根据原料类型(如玉米、豆粕、草粉等)和目标颗粒尺寸选择环模。

例如,生产畜禽饲料时,孔径通常选择2.5-6mm;水产饲料因需悬浮性,孔径可能更小(1.5-3mm)。

定期检查模板磨损情况,磨损严重会导致孔径变形,需及时更换。

图:不同孔径模板对比(左为小孔径,右为大孔径)

二、调整模板与压力轮间隙作用机制:间隙大小直接影响颗粒成熟度、密度及硬度。间隙过小会导致压力过大,增加电机负荷;间隙过大则颗粒松散,易碎。调节方法:饲料颗粒机通常配备压力调节螺钉(位于设备两侧),通过旋转螺钉调整间隙。

平衡调节:两侧螺钉需同步拧紧或放松,避免单侧压力过大导致模板偏磨。

参考标准:以颗粒能顺利成型且表面光滑为宜,可通过试压少量原料验证效果。

注意事项:调节后需空载运行5-10分钟,观察设备振动与噪音是否正常。

三、优化进料方式均匀进料的重要性:进料不均会导致模板局部过热、颗粒质量差异大,甚至引发设备卡顿。操作技巧:手动进料:保持匀速添加原料,避免一次性倾倒过多。

辅助工具:若手动操作困难,可配备螺旋进料器或振动给料机,实现自动化均匀供料。

原料预处理:对含水量过高的原料(如青贮饲料)进行干燥处理,防止堵塞模板孔。

进料速度匹配:根据设备功率调整进料量,例如小型颗粒机每小时进料量建议控制在50-200kg。

四、加强清洁与维护日常清洁:每次使用后清理模板、压力轮及进料口残留的原料,防止霉变腐蚀设备。

用软毛刷或压缩空气清理死角,避免硬物刮伤模板表面。

润滑保养:定期在压力轮轴承、传动齿轮等部位注射黄油或专用润滑剂,减少磨损。

润滑周期建议:每运行50小时检查一次,每200小时全面保养。

长期存放:清洁设备后涂防锈油,存放于干燥通风处。

模板可拆卸保存,避免长期受压变形。

五、其他注意事项安全操作:启动前检查防护装置是否完好,严禁在运行中打开机盖或伸手触摸模板。

穿戴防护服、手套及护目镜,防止原料飞溅或机械伤害。

故障排查:若颗粒不成型,检查模板孔径是否堵塞、压力轮间隙是否过大。

若设备振动异常,立即停机检查模板是否松动或轴承损坏。

培训与记录:操作人员需接受专业培训,熟悉设备性能与应急处理流程。

建立维护档案,记录每次保养时间、更换部件及故障情况。

通过科学选型、精准调节、规范操作及定期维护,可显著提升饲料机械的生产效率与颗粒质量,延长设备使用寿命。实际使用中需结合原料特性与生产需求灵活调整参数,确保稳定运行。

饲料机怎么样调整的介绍就聊到这里吧,感谢你花时间阅读本站内容,更多关于饲料颗粒机怎么使用、饲料机怎么样调整的信息别忘了在本站进行查找哦。

版权声明:本文为 “好饲料网” 原创文章,转载请附上原文出处链接及本声明;