为什么蔡辉益被称为生物饲料领军人?

在山东某养猪场,养殖户老张去年用发酵豆渣替代12%的常规饲料,料肉比直降6%,单头猪多赚83元。这背后的技术支撑,正是蔡辉益团队研发的菌酶协同发酵工艺。作为生物饲料开发国家工程研究中心主任,他带领了微生物与酶制剂协同作用的难题,让非常规饲料原料利用率提升40%。

菌酶协同:发酵饲料的核武器

传统发酵与菌酶协同到底差在哪?看这组对比就明白:

| 指标 | 单一菌种发酵 | 菌酶协同发酵 |

|---|---|---|

| 大分子降解率 | 65% | 92% |

| 发酵周期 | 72小时 | 48小时 |

| 抗营养因子 | 残留15% | 完全分解 |

| 活菌存活率 | 70% | 95% |

这种技术的神奇之处在于:芽孢杆菌负责抵御杂菌,乳酸菌制造酸性环境,纤维素酶同步分解粗纤维。三者配合像精密仪器,把豆粕中的蛋白质消化率从68%提到82%。广西某猪场用此技术处理木薯渣,每吨饲料成本直降210元。

地源性饲料:中国养殖业的破局关键

面对大豆进口卡脖子难题,蔡辉益团队把目光投向豆腐渣、酒糟、果菜渣等地源性资源。在重庆荣昌的实验基地,他们用五项核心技术改造本地资源:

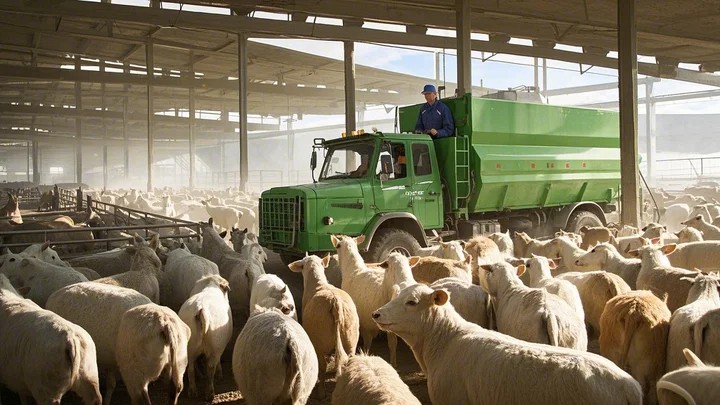

这套组合拳让河北某羊场的玉米芯饲料转化率提升22%,粪便氨排放减少37%。

行业未来:2025年4000万吨的黄金赛道

蔡辉益预测的产业蓝图正在变成现实:2025年发酵饲料产量已突破2000万吨,其中液体发酵饲料增速达180%。在广东温氏集团的示范车间,全自动发酵罐24小时产出橘红色发酵料,散发着淡淡。这种含35%水分的饲料,能让母猪哺乳期采食量提高1.2公斤/天。

但要注意,不是所有企业都适合转型。中小养殖场更适合采用饲料伴侣模式——购买浓缩发酵料自行混合,既能控制成本,又避免设备投入过大。就像老张说的:“现在买发酵料比自家酿酒还方便,拌上玉米就能喂”。

个人观点

看着蔡辉益团队研发的第六代智能发酵罐,我突然理解了他常说的“饲料革命不是替代,是升级”。当发酵饲料遇上物联网,养殖户手机就能查看饲料的蛋白酶活性,这种技术普惠才是产业爆发的真正推手。下次去牧场,建议重点看看那些冒着微微热气的发酵槽——那里正酝酿着中国养殖业的未来味道。

版权声明:本文为 “好饲料网” 原创文章,转载请附上原文出处链接及本声明;