大家好,今天小编来为大家解答以下的问题,关于饲料混合投料流程,膨化饲料加工工艺流程,膨化饲料是什么这个很多人还不知道,现在让我们一起来看看吧!

本文目录

以水产料为例

由于鱼、虾、蟹等水生动物的生理及饮食习惯,要求水产饲料必须具备良好的耐水性、较低的粉化率、较细的原料细度、整齐的饲料切口等。根据这些要求,经过多年的探索及研究,做到了充分确保产品的质量、较低的能耗、较少的劳动力,实现收益的提升。

原料

原料是饲料生产的源泉。主要有:玉米、麦麸、次粉、鱼粉、各种油料作物籽实榨油后的饼粕(如豆粕、菜籽粕等等)。一切食物的加工副产品都可以做饲料。

⬇

清理

从农场接收的散装谷物通常包括谷物副产品和杂质,如秸秆、石头、金属、纸张、木屑、小动物尸体和粉末。清洗操作是用磁铁、筛网、集尘器等设备和系统来清除这些杂质,以确保储存的谷物质量良好,并在随后的加工步骤中保护机器。

⬇

粉碎

粉碎是降低饲料粒度,增加其比表面积的操作,这样可以增强动物消化能力,提高饲料利用率,还可以提高配料、混合、制粒等后续工艺步骤的加工质量和工作效率。

⬇

配料

配料和混合过程是指将散装干原料、液体原料组合成具有附加值的、均匀的配比混合物。

⬇

混合

⬇

糖蜜添加

指对干燥和/或液体微量元素和预混料进行规模化、添加和混合,以形成完整的饲料混合物,即配方日粮。

⬇

膨化制粒

膨化是指潮湿、可膨胀的淀粉或蛋白质材料在管子中通过水分、压力、热量和机械综合作用而塑化的过程。这导致管内产品温度升高,淀粉成分糊化,蛋白质变性,触觉成分拉伸或重组,以及膨化物放热膨胀。在沉水饲料工艺中,经过处理的饲料颗粒进入制粒设备,在制粒室内通过滚轮和模具被压缩成颗粒。

⬇

冷却

在饲料制粒过程中,饲料颗粒的冷却是必不可少的。当离开制粒机时,饲料颗粒非常热、柔软并富含水分,冷却工艺将其冷却至略高于室温的3℃- 5℃,并将其水分含量降低至安全标准(≤12.5%),以便于运输和储存。

⬇

筛分

冷却干燥后,将整粒或挤出物过筛以去除细粒和溢出物,使粒料达到合格尺寸。

⬇

包装

包装操作从成品饲料进入包装器上方的供应箱开始,当袋装饲料被放入仓库时结束。该程序包括为每袋饲料称重,将称重物放入袋中,关闭袋口,在袋上贴标签,对袋进行编码,对袋进行码垛,并将袋移至仓库储存。

⬇

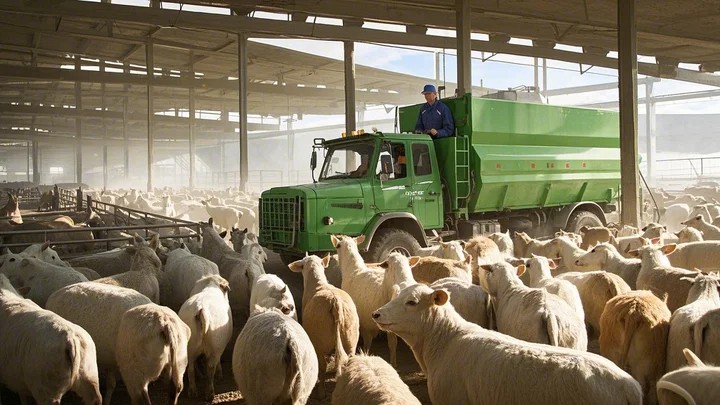

饲料

膨化饲料是什么

1、膨化饲料,指的是应用挤压膨化技术加工而成的颗粒饲料。相比颗粒饲料,膨化饲料工艺上多了两个程序:一是在制作颗粒前会二次粉碎;二是膨化机械,饲料原料在挤压腔内温度高达110-200度,高压环境中,连续混合、调质、升温、增压、熟化、挤压,挤出膜孔后骤然降压后形成膨松多孔的颗粒饲料。

2、膨化饲料技术是20世纪末发展起来的饲料加工技术,发展十分迅速,特别是应用在生产宠物饲料和水产饲料上。

内容混料管理的关键在于分类清晰、流程规范与实时监控。

理解混料管理常见于工业生产或农业加工领域(如饲料、肥料配制)后,核心需关注原料质量、混合比例及存储条件。例如饲料混合需兼顾动物营养需求与成本控制,而工业原料混合需考虑化学反应稳定性。

1.原料检验与分类

所有原料入库前应进行水分检测、霉变筛查(如玉米筛出黄曲霉毒素超标颗粒)。农业场景中常见杂质如石子、秸秆需通过振动筛分离,工业场景需用金属探测器排除异物。建议根据原料特性建立专属标签系统(如颜色标签区分蛋白质类、能量类饲料)。

2.混合工艺控制

采用批次记录法确保比例精确。以畜禽饲料为例:

•能量原料(玉米60%、小麦麸15%)先投入混合机

•蛋白质原料(豆粕20%、鱼粉3%)第二批添加

•微量成分(预混料2%)最后掺入以减少沉降损耗

混合时间需随设备类型调整,卧式混合机通常运行5-8分钟,立式设备延长至12-15分钟。

3.防污染与存储

混合后物料存放区湿度控制在12%以下,配置温湿度传感器实现自动预警。中转容器建议使用不锈钢材质并执行日清制度(每日工作结束后用高压气枪清理残渣)。变质原料处理可采用分级策略:轻微结块过筛后单独标注“降级使用”,霉变严重的需密封打包并联系专业回收机构。

关联操作示例

某养鸡场通过以下改进使混料损耗率从5%降至1.2%:

①安装双轴桨叶式混合机提升均匀度

②用物联网电子秤自动记录每批投料数据

③在仓库划分“待检区-合格区-应急隔离区”三区

④对装卸工进行月度交叉检查(如随机抽检3包成品复秤)

这类管理模式既能防控物料浪费,也降低了因配比误差导致的动物生长滞缓风险。工业场景可参照类似动线设计与质检机制,结合自身物料特性微调参数。

水产膨化颗粒饲料典型生产工艺流程主要包括原料的接收、清理、粗粉碎,一次配料与混合,二次粉碎,二次混合,调质与膨化,制粒与喷涂,产品分级与包装等工序,具体如下:

原料的接收、清理、粗粉碎:饲料厂原料有粉料和粒料两种形式。粉料无需粗粉碎,经下料坑、提升机后,进入圆锥清理筛去杂,再进行磁选,经分配器或螺旋绞龙直接进入配料仓参与第一次配料。

粒料需进行粗粉碎,物料经下料坑、提升机进入清理设备去杂磁选后,进入待粉碎仓,粗粉碎后再经提升机、分配器进入配料仓参与第一次配料。一次粗粉碎是超微粉碎的前处理工序,能减少物料粒度差异及变异范围,改善超微粉碎机工作状况,提高工作效率,保证产品质量稳定。

一次配料与混合:一次配料主要是大众原料(配方中配比较大的物料)的配制,由电子配料秤完成,过程中要注意配料仓的结拱问题。

配料完毕后进入一次混合,一次配料与混合是超微粉碎的前处理工序,可减少物料粒度变异范围,改善粉碎机工作状况,提高粉碎效率,保障产品质量。

二次粉碎:水产动物摄食量低、消化道短、消化能力差,要求水产饲料粉碎粒度很细,如对虾料要全部通过40目分析筛,60目的筛上物要少于5%,所以需采用二次粉碎工艺。

一次混合的物料经提升后进入待粉碎仓,再进入二次粉碎机,粉碎后进入旋转分级筛,清除饲料中粗纤维在粉碎过程中形成的细小绒毛。

二次混合:各原料经过二次配料后进入二次混合机。二次混合机上方设有人工投料口,用于添加微量添加剂;混合机上设有2个液体添加装置,分别用于添加油脂和水。

二次混合过程中,要将各物料充分混合,变异系数CV小于5%。物料经过微粉碎和二次配料混合后进入膨化制粒工序。

调质与膨化:在挤压膨化工序中,物料在高温、高湿、高压状态下蒸煮一段时间,理化性质发生剧烈变化(主要淀粉糊化、蛋白质变性),自模孔中挤出瞬间压力骤降,饲料中的水分从液态转化为气态并散发出来,导致物料膨化,形成膨化饲料。

这种饲料具有一般硬颗粒饲料的优点(适口性好,避免产品自动分级,便于运输),还具有独特优点(饲料中的淀粉糊化度高,蛋白质更易消化,减少饲喂浪费,提高动物对饲料的利用率;具有优良的漂浮性,便于观察鱼类采食情况,最大限度控制水质污染)。

喷涂:物料经过膨化机挤压成型后,形成湿软的颗粒(水分在25%~30%),宜采用气力输送进入干燥机进行干燥,使物料水分降至13%左右。

物料烘干后,进入外喷涂系统,用油脂、维生素、调味剂等对颗粒饲料表面进行外包衣处理,可满足鱼类对能量的需求,减少加工过程中对热敏性物质的损失,提高饲料适口性,降低含粉率。物料经过外喷涂系统后,需进行冷却和粉碎。

产品分级与包装:冷却后的物料经提升、破碎进入分级筛进行分级。分级筛一般由两层筛组成,上层筛筛上物需重新回到破碎机破碎;下层筛的筛下物一般为细粉料,可回到待膨化仓重新成形;下层筛筛上物为成品,直接进入成品仓,然后称重包装。

关于饲料混合投料流程的内容到此结束,希望对大家有所帮助。

版权声明:本文为 “好饲料网” 原创文章,转载请附上原文出处链接及本声明;